آلیاژهای آلومینیوم :

آلومینیوم به علت خواص فوق العاده آن ، کاربرد فراوانی در صنعت پیدا کرده است با این حال ممکن است که برای بعضی از کاربرد ها حداقل یا حداکثر انتظارات خواسته شده را برآورده نکند .از این رو راه حل ، تولید آلیاژهای آن است .

آلیاژهای آلومینیوم :

دسته بندی و نام گذاری این آلیاژها براساس استانداردهای بین المللی می باشد .

جهت نام گذاری گروه های این آلیاژها از 4 عدد استفاده می شود و عدد اول آن مشخص کننده عنصر اصلی بعد از آلومینیوم می باشد .

آلیاژ ها به دو دسته عمده تقسیم می شوند :

الف – آلیاژ های کارپذیر

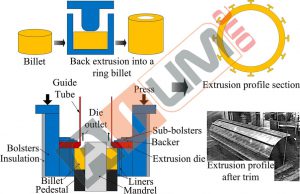

این دسته از آلیاژها همان گونه که از نامشان پیداست پس از ریخته گری جهت تبدیل به محصول موردنظر باید عملیاتی مانند اکستروژن ، نورد ، فورج ، کشش و … بر روی آنها انجام شود .

این دسته خاصیت شکل پذیری مناسبی دارند و به 9 گروه تقسیم می شوند :

گروه 1 : گروه آلیاژی 1000

گروه 2 : گروه آلیاژی 2000

گروه 3 : گروه آلیاژی 3000

گروه 4 : گروه آلیاژی 4000

گروه 5 : گروه آلیاژی 5000

گروه 6 : گروه آلیاژی 6000

گروه 7 : گروه آلیاژی 7000

گروه 8 : گروه آلیاژی 8000

گروه 9 : گروه آلیاژی 9000

در ادامه به طور جامع و مفید به تشریح این گروه های آلیاژی می پردازیم .

1- گروه آلیاژی 1000 :

در این گروه خلوص آلومینیوم 99.00 درصد می باشد .

مقاومت عالی در برابر خوردگی ، رسانایی گرمایی و الکتریکی بالا ، خواص مکانیکی کم و کارپذیری بسیار خوب ، این فلز را برای زمینه های الکتریکی و شیمیایی مناسب کرده است .ناخالصی اصلی این گروه آهن و سیلیکون می باشد .

نمونه های کاربردی گروه 1000 :

- تجهیزات شیمیایی

- بازتابنده ها

- مبدل های حرارتی

- هادی و خزائن الکتریکی

- زر ورق بسته بندی

- کاربردهای معماری و تزیینات داخلی

2- گروه آلیاژی 2000 :

با اضافه کردن مس به عنصر آلومینیوم آلیاژ گروه 2 حاصل می شود . اغلب آلیاژها مقاومت خوبی در برابر خوردگی ندارد و این نقطه ضعف باید به گونه ای حل شود تا در صنایع مربوطه دچار خوردگی بین دانه ای نشود برای رفع این مشکل ، ورق های این آلیاژ ها را با آلومینیوم خالص یا آلیاژ منیزیم – سیلیکون از گروه 6 می پوشانند . آلیاژ های گروه 2 برای رسیدن به نتیجه مورد انتظار نیازمند عملیات حرارتی – محلولی هستند . در شرایط عملیات حرارتی محلولی شده ، خواص مکانیکی این آلیاژ مساوی یا بیشتر از فولاد کم کربن می باشد .

نمونه های کاربردی گروه 2000 :

- چرخ کامیون و هواپیما

- قطعات تعلیق کامیون

- بدنه و پوسته بال های هواپیما

- بخش های سازه ای هواپیما

- قسمتهایی که باید در شرایط دمایی بالا مقاومت خوبی داشته باشند

3 -گروه آلیاژی 3000 :

با اضافه کردن عنصر منگنز به آلومینیوم آلیاژ سری 3000 حاصل می شود . این آلیاژها عموما عملیات حرارتی پذیر نیستند و مقاومت آنها حدود 20 درصد از آلیاژهای گروه 1 بیشتر است .

مقدار درصدی از منگنز ( اصلی ترین عامل برخی از آلیاژها ) را که می توان برای اثرگذاری مناسب به آلومینیوم افزود حداکثر 1.5 درصد می باشد .

نمونه های کاربردی گروه 3000 :

ظروف آشپزخانه

مقاطع کششی عمیق

ساخت درب و پنجره

لوله آبیاری

4 – گروه آلیاژی 4000 :

سیلیسم عنصر اصلی این گروه می باشد .

نمونه های کاربردی گروه 4000 :

سیم جوش آلومینیومی که برای جوش قطعات آلومینیومی استفاده می شود جزو محصولات این گروه می باشد .

5 – گروه الیاژی 5000 :

منیزیم عنصر پایه این گروه می باشد . این عنصر خاصیت جوش پذیری ، خواص مکانیکی و مقاومت به خوردگی آلومینیوم را افزایش می دهد .

نمونه های کاربردی گروه 5000 :

صنایع دریایی

کاربرد نظامی و شیمیایی

6- گروه آلیاژی 6000:

عناصر سیلیسیم و منیزیم دو عنصر اصلی این گروه می باشند . اضافه کردن این دو عنصر و انجام عملیات حرارتی بر روی آن استحکام خوبی به این فلز می دهد و طبیعتا موارد کاربردی بیشتری نیز فراهم می آورد .

نمونه های کاربردی گروه 6000 :

در و پنجره و نمای ساختمانی

صنایع مخابراتی

صنایع نظامی

حمل و نقل

هوا فضا

7 – گروه آلیاژی 7000 :

عنصر اصلی این گروه فلز روی است . با افزودن این عنصر استحکام آلومینیوم تا حد فولادهای ساختمانی افزایش می یابد و چون وزن آن کم است کاربرد های آن بیشتر می شود .

نمونه های کاربردی گروه 7000 :

صنایع هواپیمایی

صنایع حمل و نقل

هوافضا

نکته مهم :

هرچه عناصر آلیاژی در آلومینیوم افزایش یابد خواص مکانیکی آن بیشتر و مقاومت به خوردگی کمتر می شود که برای بهبود این نقیصه از فرآیند پوشش آلومینیوم ( کلادینگ ) استفاده می شود تا در برابر خوردگی مقاوم تر شود .

8 – گروه آلیاژی 8000 :

وجود عناصر لیتیم ، نیکل ، آهن و تیتانیم که مهم ترین عناصر آلیاژی این گروه می باشند باعث افزایش خاصیت کششی آلومینیوم می شوند که حتی بیشتر از گروه آلیاژی 3000 می باشد .

نمونه های کاربردی گروه آلیاژی 8000 :

ظروف یکبار مصرف

فویل آلومینیومی

9 – گروه آلیاژی 9000 :

آینده صنعت آلومینیوم همواه در حال روشن تر شدن است و این گروه جهت پیش بینی پیشرفت های آینده این صنعت تعریف شده است .برخی از استانداردهای آلیاژ آلومینیوم و تیتانیم را جزو این گروه دسته بندی کرده اند .

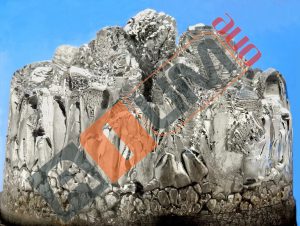

ب – آلیاژهای ریختگی :

این گروه جزو دسته دوم آلیاژهای آلومینیوم می باشند و کارپذیر نیستند .

مقاومت به سایش و شکل پذیری مناسب هنگام ریخته گری جزو خواص بارز این دسته می باشند .

عنصر اصلی آنها سیلیسیم و مس با درصد 15 درصد می باشد .

عناصر آلیاژی این گروه سیلیسیم سیالیت هنگام ریخته گری را افزایش می دهند و تمام نقاط قالب تعیین شده را پر می کند و مس نیز باعث افزایش خواص مکانیکی آلومینیوم می شود که پس از شکل گیری در قالب می توان عملیات ماشین کاری را روی قطعه انجام داد و آن را آماده بهره برداری کرد .

دسته بندی دوم آلیاژهای آلومینیوم :

از منظر دیگر آلیاژ های آلومینیوم به دو دسته تقسیم می شوند :

A = آلیاژهای آلومینیوم عملیات حرارتی ناپذیر :

B = آلیاژهای آلومینیوم عملیات حرارتی پذیر :

A = آلیاژهای آلومینیوم عملیات حرارتی ناپذیر :

عناصر آلیاژی این دسته ، خاص هستند و به همین دلیل از عملیات حرارتی همچون انحلال یا پیر سختی نمی توان برای آنها استفاده کرد و خاصیت مکانیکی آنها را بالا برد .

در عوض می توان با انجام کار سرد تا حدی خواص مکانیک آنها را افزایش داد .گروه های 1000 ، 3000 ، 5000 و 8000 جزو این گروه هستند .

B= آلیاژهای آلومینیوم عملیات حرارتی پذیر :

عناصر خاص این دسته مس ، روی ، سیلیسم و منیزیم می باشند .که وقتی عملیات انحلال عناصر آلیاژی و پیرسختی طبیعی و مصنوعی بر روی آنها انجام شود ساختار متالوژی آنها تغییر یافته و خواص مکانیکی به شدت افزایش می باشد .گروه های 2000 ، 4000 ، 6000 و 7000 جزو این گروه اند .

برای کاربردهای متنوع ، آلیاژهای مختلفی از آلومینیوم لازم است که خواص مکانیکی مشخصی نیز باید داشته باشند که جهت نیل به این خواص باید عملیات مشخصی بر روی آلیاژهای آلومینیوم انجام شود از جمله کارسرد ، انحلال عناصر آلیاژی ، پیرسختی طبیعی و مصنوعی ، عملیات کشش سرد و … .

جدول temper :

این جدول جهت دسته بندی نمودن خواص مکانیکی آلیاژهای آلومینیوم استفاده می شود که این مشخصه ها در چهارچوب استانداردها تعریف می شوند .

روش های مختلفی جهت شکل دادن به آلومینیوم وجود دارد که خواص مکانیکی آلومینیوم و آلیاژهای آن را فزایش می دهد مهم ترین آنها روش نورد ، فورج ، کشش ، اکستروژن و … می باشد .

در ادامه پست های سایت به طور دقیق تر به شناسایی این روش ها خواهیم پرداخت .